محاسبه چیلر برای دستگاه تزریق پلاستیک

این مقاله به همت شرکت بولین تولید شده و از تجربه های این شرکت در ساخت و تهیه این آموزش استفاده شده است این شرکت یکی از تولید کنندگان برتر دستگاه تزریق پلاستیک در ایران است که اگر نیاز به خرید این دستگاه داشتید میتوانید از این شرکت استفاده کنید.

چیلرهای صنعت پلاستیک

برای چندین دهه، چیلرهای Cold Shot چیلرهای پردازش پلاستیک را در اختیار صدها مشتری قرار داده است. سیستم های خنک کننده ما نیازهای شما را با پایداری دما قابل اعتماد برای عملکرد نرم تر و کیفیت بالاتر محصول برآورده می کنند. خط ما از چیلرهای صنعت پلاستیک به برنامه های زیر خدمت می کند.

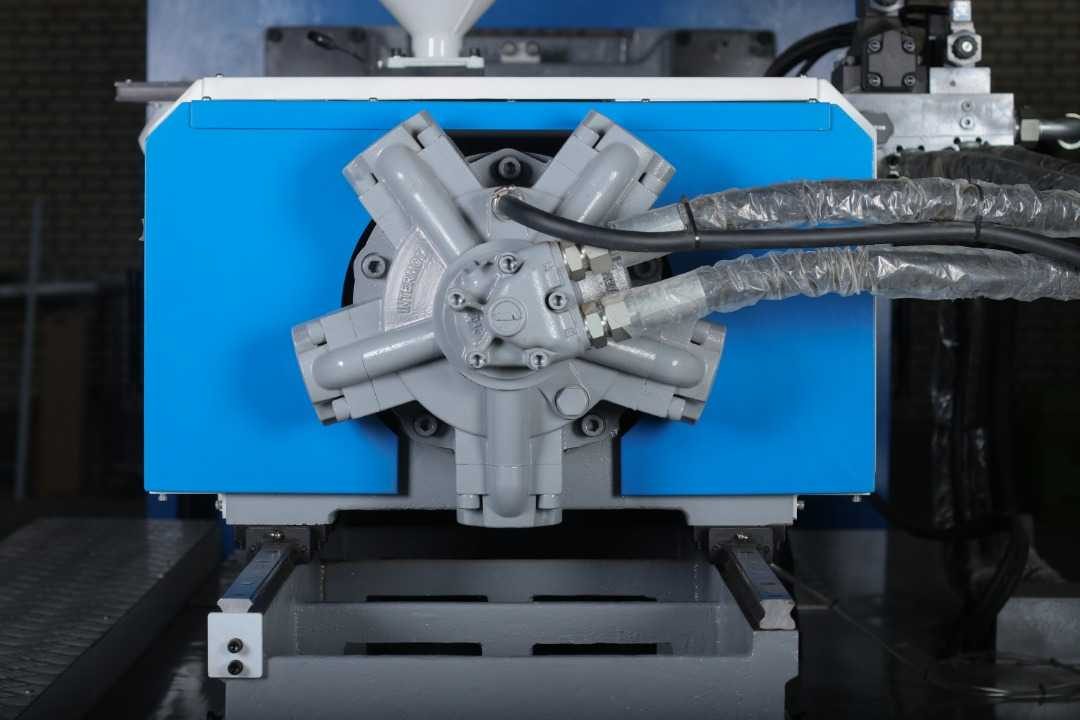

چیلرهای صنعتی برای دستگاه تزریق پلاستیک دمشی

نوشیدنی های بطری و سایر صنایع بطری های پلاستیکی به طور قابل توجهی به دستگاه تزریق پلاستیک بادی بستگی دارند. علاوه بر این، دستگاه تزریق پلاستیک بادی از زمان ظهور آب بطری در دهه 1990 تا کاربردهای امروزی امروزی، فرآیندی بوده است.

دستگاه تزریق پلاستیک ضربه ای چیست؟

دستگاه تزریق پلاستیک بادی یک فرآیند تولید صنعتی است که برای ایجاد قطعات پلاستیکی توخالی ضروری است. تولیدکنندگان از این فرآیند برای تشکیل بطری های پلاستیکی آب و سایر مواد پلاستیکی توخالی شکل استفاده می کنند. چیلرهای فرآوری پلاستیک برای دستیابی به محصولات با کیفیت بالا در این فرآیند بسیار مهم هستند.

چگونه از چیلرها در دستگاه تزریق پلاستیک دمشی پلاستیک استفاده می شود؟

فرآیند دستگاه تزریق پلاستیک بادی با اکسترود کردن یک پاریزون از یک قالب تزریق پلاستیک که نزدیک به تجهیزات دستگاه تزریق پلاستیک بادی قرار گرفته است، آغاز می شود. در مرحله بعد، قالب های فلزی بطری شکل دو طرفه گرد هم می آیند تا پاریزونی را که قبلا روی یک پایه بارگذاری شده است، محصور کنند. قبل از اینکه سازندگان پاریزون را خنک کنند، یک قوچ توخالی را به مرکز آن تزریق می کنند و پریفرم پلاستیکی گرم را گسترش می دهند. خنک کننده از طریق چیلرهای هوا یا آب خنک کننده به طور موثر پلاستیک مذاب را خنک می کند، چرخه تولید را تسریع می کند و اتمام سطح محصول پلاستیکی را بهبود می بخشد و آن را در این فرآیند ضروری می کند.

چیلرهای صنعتی برای اکستروژن پلاستیک

کنترل دما برای چندین فرآیند تولید پلاستیک، از جمله اکستروژن پلاستیک بسیار مهم است. ترکیب چیلرهای صنعتی به تولیدکنندگان اجازه می دهد تا به کنترل دما کافی و بهینه سازی فرآیند مربوطه دست یابند.

اکستروژن پلاستیک چیست؟

اکستروژن پلاستیک شامل تولید پروفیل پیوسته محصولات از پلاستیک خام در حجم بالا است. این فرآیند برای تولید طیف گسترده ای از محصولات از جمله شمشیربازی، لوله/لوله، نرده های عرشه، آب و هوا، فیلم های پلاستیکی، قاب پنجره، پوشش های ترموپلاستیک و عایق سیم ایده آل است.

چیلرها در اکستروژن پلاستیک چگونه استفاده می شوند؟

چیلرهای اکستروژن پلاستیک آب سرد را برای خنک کردن بشکه هر اکسترودر تامین می کنند و دمای ذوب مواد پایه و مواد افزودنی را در محدوده دمایی خاص نگه می دارند تا به محصولات پلاستیکی با کیفیت بالا دست یابند. تولیدکنندگان معمولا خنک کننده فشرده چیلر را در پایان فرآیند اکستروژن ترکیب می کنند: خنک کننده برای اکسترود حاصل بسته به شکل و مشخصات آن حیاتی است. علاوه بر این، این چیلرها برای کنترل دقیق دما در خطوط اکستروژن پلاستیک ضروری هستند.

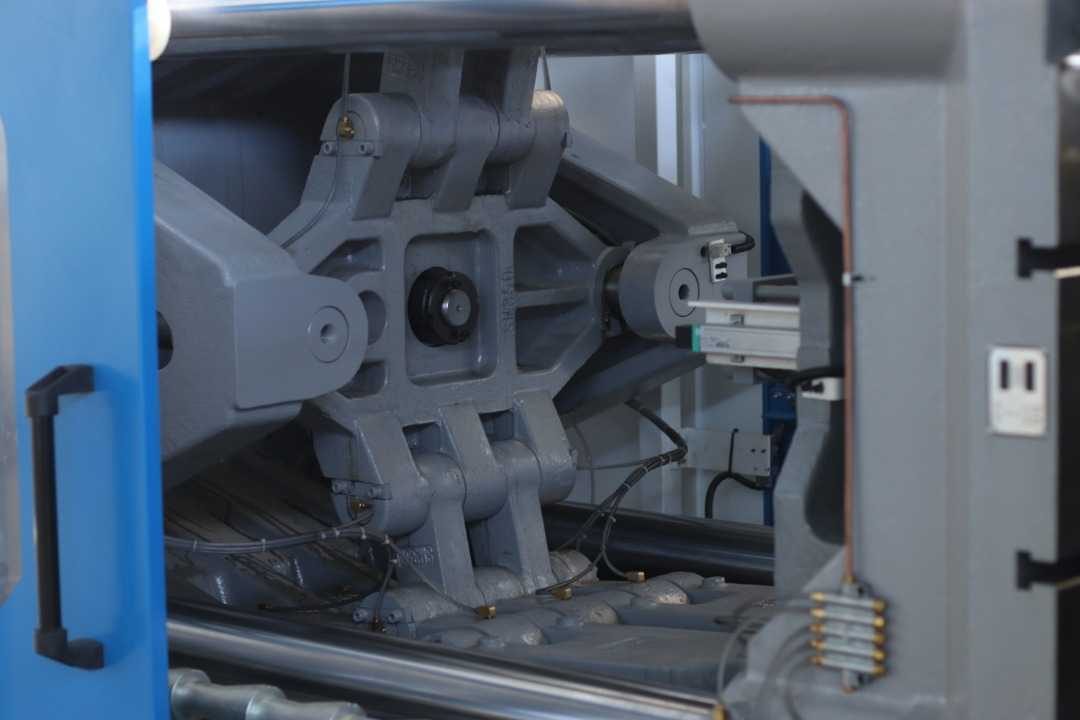

چیلرهای صنعتی برای دستگاه تزریق پلاستیک تزریقی

استفاده از چیلر در دستگاه تزریق پلاستیک تزریقی به اپراتور از نظر کارایی برتری می دهد. تولیدکنندگان چیلر آب صنعتی واحدهای عالی را برای کنترل دمای نزدیک در دستگاه تزریق پلاستیک تزریقی ارائه می دهند. علاوه بر این، آنها در ظرفیت ها و اندازه های مختلف متناسب با نیازهای منحصر به فرد هر برنامه ای عرضه می شوند.

دستگاه تزریق پلاستیک تزریقی چیست؟

دستگاه تزریق پلاستیک تزریق پلاستیک فرآیند تزریق پلاستیک به قالب برای ایجاد یک قسمت جامد است. این فرآیند شکل قسمت دستگاه تزریق پلاستیک شده را پس از سرد شدن و جامد شدن تعیین می کند. مراحل اصلی فرآیند دستگاه تزریق پلاستیک تزریقی تزریق، خنک کننده و تخلیه است.

- تزریق

در طول فرآیند تزریق، گرانول های پلاستیکی از طریق قیف متصل به دستگاه دستگاه تزریق پلاستیک تزریقی وارد می شوند. سپس رزین های ترموپلاستیک به بشکه گرمایش هدایت می شوند، جایی که گرمایش اصطکاکی و بخاری های ممنوع به فرآیند ذوب کمک می کنند. در نهایت، یک نازل پلاستیک مذاب حاصل را به قالب تزریق می کند. - خنک کننده

بلافاصله پس از تزریق، پلاستیک مذاب با سرعت مشخصی خنک می شود تا قطعه کار تازه تشکیل شده در داخل قالب سفت شود. مایع خنک کننده ای که از طریق قالب چرخانده می شود، دما را با سرعت خاصی کاهش می دهد و تضمین می کند که پلاستیک به سرعت سفت می شود.

از طرف دیگر، اپراتورها می توانند از چیلر دستگاه تزریق پلاستیک تزریقی برای ارائه راندمان خنک کننده بیشتر استفاده کنند. از دیگر عواملی که در مدت زمان خنک کننده نقش دارند می توان به نوع رزین مورد استفاده و ضخامت قطعه کار ایجاد شده اشاره کرد.

در یک سیستم خنک کننده قالب تزریق معمولی، زمان خنک کننده بخش بزرگی از زمان چرخه (تا 60٪) را اشغال می کند. تا زمانی که قسمت دستگاه تزریق پلاستیک شده به اندازه کافی جامد نشود تا خارج شود پایان نمی یابد و فقط حداقل پلاستیک باقیمانده باقی می ماند. این دما می تواند بین 392 درجه فارنهایت تا 572 درجه فارنهایت باشد و پس از خنک شدن به حدود 140 درجه فارنهایت کاهش می یابد.

- اخراج

مرحله نهایی فرآیند دستگاه تزریق پلاستیک تزریقی تخلیه است. پین های اجکتور جمع می شوند و قسمت دستگاه تزریق پلاستیک شده از قالب خارج می شود و در گیرنده یا روی سکو می افتد.

چگونه زمان خنک شدن را محاسبه کنیم؟

عواملی که بر زمان خنک شدن در دستگاه تزریق پلاستیک تزریقی تأثیر می گذارند

چیلرهای شات سرد راه حل های خنک کننده صنعت پلاستیک مورد نیاز شما را دارند!

آیا به دنبال چیلرهایی با کارایی بالا برای فرآیندهای صنعت پلاستیک خود هستید؟ جلوترش رو نگاه نکن! چیلرهای Cold Shot طیف گسترده ای از چیلرهای آب خنک و هوا خنک با تحمل دمای نزدیک را برای اطمینان از کیفیت عالی محصولات نهایی ارائه می دهد. در طول سال ها، ما به ده ها هزار مشتری کمک کرده ایم.

این مقاله به عنوان یک راهنمای جامع برای مهندسان و تکنسینهای حوزه پلاستیک بسیار مفید است. شاید اضافه کردن یک بخش کوتاه در مورد چیلرهای هوشمند و اینترنت اشیا، جذابیت مقاله را بیشتر کند.

موضوع انتخاب چیلر مناسب برای دستگاه تزریق پلاستیک، از اهمیت بالایی برخوردار است. این مقاله به خوبی به این موضوع پرداخته است و نکات کلیدی را پوشش داده است. توصیه میکنم برای افرادی که با این موضوع آشنایی ندارند، یک بخش آموزشی کوتاه در مورد اصول کار چیلرها نیز اضافه شود.

تاثیر جنس و ضخامت دیواره قالب بر روی میزان حرارتی که باید توسط چیلر دفع بشه، چقدره؟ آیا نرمافزارهایی برای شبیهسازی این فرآیند وجود داره؟

در مقایسه با چیلرهای آبی، چیلرهای هوا خنک مزایای خاص خود را دارند. اما از نظر راندمان انرژی و هزینههای نگهداری، ممکن است چیلرهای آبی گزینه بهتری باشند.

استفاده از نرمافزارهای شبیهسازی حرارتی، میتواند در بهینهسازی طراحی قالب و انتخاب چیلر مناسب بسیار کمککننده باشد.

در مورد انتخاب نوع مبرد برای چیلرهای دستگاههای تزریق پلاستیک، چه نکاتی رو باید مد نظر قرار داد؟ آیا مبردهای طبیعی مثل آمونیاک گزینه مناسبی هستن؟

در نظر گرفتن ضریب اطمینان در محاسبه ظرفیت چیلر چقدر اهمیت داره؟

در تجربه شخصی من، استفاده از چیلرهای با ظرفیت کمی بیشتر از نیاز اولیه، باعث افزایش طول عمر قالب و بهبود کیفیت قطعات شده است.

یکی از مشکلات رایجی که در هنگام استفاده از چیلر با آن مواجه میشویم، تشکیل رسوب در لولهها است.

ممنون از این مقاله جامع. میشه یه مثال عملی از محاسبه ظرفیت چیلر برای یه دستگاه تزریق پلاستیک با مشخصات مشخص زد؟