کاربرد کابل کنترل : قلب تپنده سیستم های صنعتی و اتوماسیون

کابل کنترل

کابل کنترل به عنوان یکی از اجزای حیاتی در سیستم های مدرن صنعتی و اتوماسیون نقش اساسی در انتقال سیگنال های کنترلی و داده ها ایفا می کند.

این کابل ها با ایجاد ارتباطی مطمئن و دقیق بین بخش های مختلف یک سیستم امکان هدایت و نظارت بر فرآیندهای پیچیده را فراهم می آورند.

از خطوط تولید کارخانجات گرفته تا سیستم های پیشرفته رباتیک و شبکه های توزیع انرژی کابل کنترل در هر کجا که نیاز به کنترل دقیق و انتقال داده های حیاتی باشد حضور دارد. کاربردهای متنوع این کابل بر قیمت ان نیز تأثیر می گذارد.

قیمت کابل کنترل تحت تأثیر چندین عامل کلیدی قرار دارد. این عوامل شامل نوع و جنس هادی، تعداد رشته ها، سطح مقطع، برند تولیدکننده و ویژگی های فنی کابل می شود.

به طور کلی، کابل های کنترل با هادی مسی به دلیل هدایت بهتر و کیفیت بالاتر، قیمت بیشتری نسبت به کابل های آلومینیومی دارند.

در این مقاله به بررسی جامع کاربردهای کابل کنترل اصول عملکرد اجزای اصلی استانداردهای مربوطه و نکات فنی مهم در انتخاب و استفاده از آن ها خواهیم پرداخت.

کاربردهای کابل کنترل در صنایع مختلف

کابل های کنترل در طیف گسترده ای از صنایع و کاربردها مورد استفاده قرار می گیرند. در زیر به برخی از مهم ترین صنایع و کاربردهای کابل کنترل اشاره می شود :

- صنعت اتوماسیون صنعتی : کابل های کنترل نقش حیاتی در سیستم های اتوماسیون صنعتی ایفا می کنند. آن ها برای اتصال سنسورها عملگرها PLCها (کنترل کننده های منطقی برنامه پذیر) ربات ها و سایر تجهیزات اتوماسیون به کار می روند.

در خطوط تولید سیستم های بسته بندی ماشین آلات CNC و سیستم های روباتیک کابل های کنترل وظیفه انتقال سیگنال های کنترلی و داده های اندازه گیری را بر عهده دارند. - صنعت نفت و گاز و پتروشیمی : در صنایع نفت و گاز و پتروشیمی کابل های کنترل در سیستم های کنترل فرآیند سیستم های ایمنی سیستم های مانیتورینگ و ابزار دقیق کاربرد گسترده ای دارند.

این کابل ها باید مقاوم در برابر شرایط سخت محیطی مواد شیمیایی خورنده و دماهای بالا باشند. - صنعت نیروگاهی : در نیروگاه های تولید برق (حرارتی هسته ای بادی و خورشیدی) کابل های کنترل برای سیستم های کنترل توربین ها ژنراتورها بویلرها سیستم های توزیع برق و سیستم های ایمنی و حفاظت استفاده می شوند. قابلیت اطمینان و پایداری کابل های کنترل در نیروگاه ها از اهمیت بالایی برخوردار است.

- صنعت حمل و نقل : در صنعت حمل و نقل کابل های کنترل در سیستم های کنترل قطارها متروها ترامواها کشتی ها و هواپیماها به کار می روند.

این کابل ها باید مقاوم در برابر ارتعاشات تغییرات دما و شرایط محیطی سخت باشند. در خودروها نیز کابل های کنترل در سیستم های ABS ESP سیستم های مدیریت موتور و سیستم های روشنایی و تهویه مطبوع استفاده می شوند. - صنعت ساختمان و تاسیسات : در ساختمان ها و تاسیسات تجاری و مسکونی کابل های کنترل در سیستم های مدیریت ساختمان (BMS) سیستم های اعلام و اطفاء حریق سیستم های امنیتی سیستم های روشنایی هوشمند سیستم های HVAC (گرمایش تهویه و تهویه مطبوع) و سیستم های کنترل دسترسی به کار می روند.

- صنایع غذایی و دارویی : در صنایع غذایی و دارویی کابل های کنترل در سیستم های اتوماسیون خطوط تولید سیستم های بسته بندی سیستم های کنترل دما و رطوبت و تجهیزات آزمایشگاهی و پزشکی استفاده می شوند.

در این صنایع رعایت استانداردهای بهداشتی و استفاده از کابل های مناسب با شرایط محیطی خاص (مانند مقاومت در برابر شستشو و مواد ضدعفونی کننده) اهمیت دارد.

تفاوت کابل برق با کابل کنترل

کابل برق و کابل کنترل هر دو از اجزای حیاتی در سیستمهای الکتریکی هستند، اما کاربردها و ویژگیهای متفاوتی دارند.

کابل برق: یکی از دلایل اصلی این تفاوت قیمت، جنس و ضخامت هادی های مورد استفاده در کابل ها است. در کابلهای برق، هادیها معمولاً از جنس مس با خلوص بالا و ضخامت زیاد هستند تا بتوانند جریان الکتریکی بالایی را از خود عبور دهند.

می توان گفت که قیمت کابل برق بیشتر از کابل کنترل است، زیرا کابل برق از مواد با کیفیتتر و ضخیمتر ساخته میشود و برای انتقال جریان الکتریکی بالاتری طراحی شده است.

کابل برق وظیفه انتقال جریان الکتریکی قدرتمند را بر عهده دارد و برای تأمین انرژی دستگاهها و تجهیزات طراحی شده است. این کابلها معمولاً از یک یا چند رشته سیم ضخیم مسی یا آلومینیومی تشکیل میشوند و با عایق و روکش محافظت میشوند.

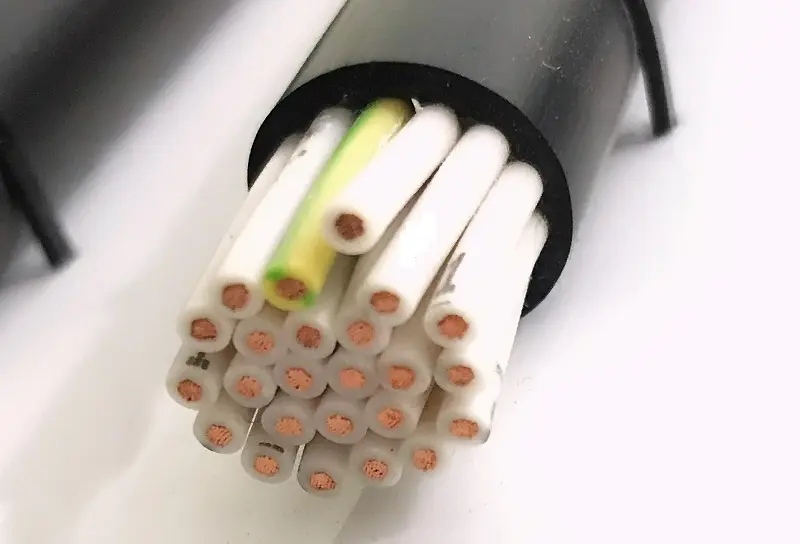

کابل کنترل: کابل کنترل به منظور انتقال سیگنالهای الکتریکی ضعیف طراحی شده و وظیفه کنترل و فرماندهی تجهیزات را بر عهده دارد. این کابلها معمولاً از تعداد زیادی رشته سیم نازک مسی تشکیل شدهاند که بهصورت منظم در کنار هم قرار گرفتهاند و توسط عایق و روکش محافظت میشوند. کابلهای کنترل برای انتقال جریان و ولتاژ پایین مناسب بوده و در صنایع مختلف برای کنترل دستگاه ها، ربات ها، سیستم های اتوماسیون و سایر تجهیزات الکتریکی به کار می روند.

کابل خشک: انتخاب مناسب برای نیازهای صنعتی

کابل خشک یا کابل مفتولی، نوعی کابل برق است که در آن به جای رشته های نازک مسی از یک مفتول مسی یا آلومینیومی استفاده می شود.

این ویژگی باعث میشود که کابل خشک نسبت به کابلهای افشان انعطافپذیری کمتری داشته باشد، اما در عوض از استحکام و مقاومت بالاتری برخوردار باشد. قیمت این کابل ننسبت به کابل های نرم کمتر است اما در صنایع بسیار کاربرد دارد.

هنگام خرید کابل خشک، مهم است که به نوع کاربرد، نیاز به مقاومت در برابر عوامل محیطی و ظرفیت انتقال برق توجه کنید. با انتخاب صحیح، میتوانید از عملکرد بهینه سیستمهای برقرسانی و کنترل خود اطمینان حاصل کنید.

انواع کابل کنترل و کاربردهای تخصصی

کابل های کنترل بر اساس ویژگی های ساختاری و کاربردهای خاص به انواع مختلفی تقسیم می شوند. برخی از مهم ترین انواع کابل کنترل عبارتند از :

- کابل کنترل شیلددار (Shielded Control Cable) : این نوع کابل دارای شیلد است که برای محافظت از سیگنال ها در برابر نویزهای الکترومغناطیسی و تداخلات خارجی به کار می رود.

کابل های کنترل شیلددار در محیط های صنعتی پر نویز سیستم های اتوماسیون حساس و تجهیزات پزشکی و آزمایشگاهی کاربرد گسترده ای دارند. - کابل کنترل بدون شیلد (Unshielded Control Cable) : این نوع کابل فاقد شیلد است و برای کاربردهایی که نویز الکترومغناطیسی مسئله مهمی نیست مناسب است.

کابل های کنترل بدون شیلد معمولاً در محیط های داخلی و با نویز کم مانند سیستم های روشنایی تهویه مطبوع و برخی از ماشین آلات صنعتی سبک استفاده می شوند. - کابل کنترل انعطاف پذیر (Flexible Control Cable) : این نوع کابل با هادی های افشان و عایق و روکش انعطاف پذیر طراحی شده است تا قابلیت خمش و حرکت بالایی داشته باشد.

کابل های کنترل انعطاف پذیر برای کاربردهایی که کابل به طور مداوم در حال حرکت است مانند بازوهای رباتیک ماشین آلات متحرک و سیستم های کابل کشی متحرک مناسب هستند. - کابل کنترل مقاوم در برابر حرارت (Heat Resistant Control Cable) : این نوع کابل با استفاده از مواد عایقی و روکش مقاوم در برابر حرارت بالا طراحی شده است و می تواند در دماهای بالا به طور ایمن و مطمئن کار کند.

کابل های کنترل مقاوم در برابر حرارت در صنایع فولاد شیشه سازی کوره های صنعتی و محیط های با دمای بالا کاربرد دارند. - کابل کنترل مقاوم در برابر مواد شیمیایی (Chemical Resistant Control Cable) : این نوع کابل با روکش مقاوم در برابر مواد شیمیایی خورنده و حلال ها طراحی شده است و می تواند در محیط های صنعتی با آلودگی شیمیایی به کار رود.

کابل های کنترل مقاوم در برابر مواد شیمیایی در صنایع نفت و گاز پتروشیمی صنایع غذایی و دارویی استفاده می شوند. - کابل کنترل هالوژن فری (Halogen-Free Control Cable) : این نوع کابل با استفاده از مواد عایقی و روکش بدون هالوژن ساخته شده است و در صورت آتش سوزی دود سمی و گازهای خورنده تولید نمی کند.

کابل های کنترل هالوژن فری در مکان های عمومی ساختمان های بلند بیمارستان ها و محیط هایی که ایمنی در برابر آتش سوزی اهمیت بالایی دارد کاربرد دارند.

اجزای اصلی کابل کنترل و اصول عملکرد آنها

یک کابل کنترل استاندارد از اجزای اصلی زیر تشکیل شده است که هر کدام نقش حیاتی در عملکرد صحیح کابل ایفا می کنند :

- هادی (Conductor) : هسته اصلی کابل که وظیفه هدایت جریان الکتریکی یا سیگنال های داده را بر عهده دارد. معمولاً از جنس مس آنیل شده یا آلومینیوم با خلوص بالا ساخته می شود تا رسانایی الکتریکی مناسب و افت ولتاژ کمتری داشته باشد. تعداد و سطح مقطع هادی ها بر اساس نوع سیگنال و جریان مورد نیاز تعیین می گردد.

- عایق (Insulation) : لایه ای از مواد دی الکتریک که هادی ها را می پوشاند و از تماس مستقیم آن ها با یکدیگر و بدنه ی کابل جلوگیری می کند.

عایق ها نقش مهمی در تضمین ایمنی الکتریکی جلوگیری از اتصال کوتاه و حفظ کیفیت سیگنال دارند. مواد عایقی متداول شامل PVC (پلی وینیل کلراید) XLPE (پلی اتیلن کراس لینک شده) و EPR (لاستیک اتیلن پروپیلن) می باشند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند. - شیلد (Shield) : لایه ای محافظ که به منظور کاهش تداخلات الکترومغناطیسی (EMI) و رادیویی (RFI) بر روی هادی ها قرار می گیرد.

شیلد معمولاً از جنس مس بافته شده فویل آلومینیومی یا ترکیبی از هر دو ساخته می شود. شیلد به زمین متصل می شود تا نویزهای خارجی را جذب و از رسیدن آن ها به هادی ها جلوگیری کند.

استفاده از شیلد در محیط های صنعتی با نویز بالا و کاربردهای حساس به سیگنال امری ضروری است. - روکش (Jacket) : لایه بیرونی کابل که از تمام اجزای داخلی در برابر عوامل محیطی و آسیب های مکانیکی محافظت می کند. روکش باید مقاومت کافی در برابر رطوبت مواد شیمیایی سایش ضربه و اشعه UV داشته باشد.

مواد روکش معمولاً از PVC پلی یورتان پلی اتیلن یا مواد هالوژن فری ساخته می شوند. انتخاب جنس روکش بر اساس شرایط محیطی و کاربرد کابل صورت می گیرد. - پرکننده (Filler) : مواد غیر رسانا که فضاهای خالی بین هادی ها و روکش را پر می کنند تا کابل شکل دایره ای منظمی به خود بگیرد و مقاومت مکانیکی آن افزایش یابد. پرکننده ها همچنین به جلوگیری از نفوذ رطوبت و گرد و غبار به داخل کابل کمک می کنند.

استانداردهای بین المللی و تکنولوژی های پیشرفته در کابل کنترل

صنعت کابل کنترل از استانداردهای بین المللی متعددی پیروی می کند که کیفیت ایمنی و عملکرد کابل ها را تضمین می کنند. برخی از مهم ترین استانداردهای بین المللی کابل کنترل عبارتند از :

- IEC ۶۰۲۲۷ و IEC ۶۰۵۰۲ : استانداردهای کمیسیون بین المللی الکتروتکنیک (IEC) که مشخصات فنی و روش های آزمون کابل های PVC و XLPE را تعیین می کنند.

- VDE ۰۲۵۰ و VDE ۰۲۸۵ : استانداردهای انجمن مهندسان برق الکترونیک و فناوری اطلاعات آلمان (VDE) که مشخصات فنی و روش های آزمون کابل های کنترل و قدرت را تعیین می کنند.

- UL ۷۵۸ و UL ۱۰۱۵ : استانداردهای آزمایشگاه های Underwriters Laboratories (UL) ایالات متحده آمریکا که مشخصات فنی و روش های آزمون سیم ها و کابل های الکتریکی را تعیین می کنند.

- BS ۶۵۰۰ و BS ۷۶۲۹ : استانداردهای موسسه استانداردهای بریتانیا (BSI) که مشخصات فنی و روش های آزمون کابل های برق و کنترل را تعیین می کنند.

در زمینه تکنولوژی های پیشرفته صنعت کابل کنترل نیز شاهد نوآوری های قابل توجهی بوده است. برخی از این تکنولوژی ها عبارتند از :

- کابل های کنترل هوشمند (Smart Control Cables) : این نوع کابل ها با استفاده از سنسورها و فناوری های ارتباطی بی سیم قابلیت مانیتورینگ و جمع آوری داده های مربوط به شرایط محیطی دما رطوبت و وضعیت کابل را فراهم می کنند. کابل های کنترل هوشمند می توانند در سیستم های مدیریت دارایی پیش بینی خرابی و بهینه سازی عملکرد سیستم های صنعتی نقش مهمی ایفا کنند.

- کابل های کنترل فیبر نوری (Fiber Optic Control Cables) : استفاده از فیبر نوری به جای هادی های مسی در کابل های کنترل امکان انتقال داده های پرسرعت و با پهنای باند بالا را فراهم می کند. کابل های کنترل فیبر نوری در سیستم های کنترل پیشرفته شبکه های صنعتی و کاربردهای راه دور که نیاز به انتقال داده های حجیم و با سرعت بالا دارند کاربرد دارند.

- کابل های کنترل با روکش نانو (Nano-Coated Control Cables) : استفاده از نانوپوشش ها بر روی روکش کابل های کنترل مقاومت آن ها در برابر خوردگی سایش اشعه UV و مواد شیمیایی را بهبود می بخشد و عمر مفید کابل ها را افزایش می دهد.

- کابل های کنترل با قابلیت خود ترمیم (Self-Healing Control Cables) : تحقیقات در زمینه توسعه کابل های کنترل با قابلیت خود ترمیم در حال انجام است. این نوع کابل ها می توانند آسیب های جزئی را به طور خودکار ترمیم کرده و از خرابی کامل کابل جلوگیری کنند که این امر می تواند به افزایش قابلیت اطمینان و کاهش هزینه های نگهداری سیستم های صنعتی منجر شود.

نکات فنی مهم در انتخاب و استفاده از کابل کنترل

انتخاب و استفاده صحیح از کابل کنترل نقش مهمی در عملکرد و ایمنی سیستم های صنعتی و اتوماسیون دارد. در هنگام انتخاب و استفاده از کابل کنترل باید به نکات فنی زیر توجه کرد :

- نوع سیگنال و ولتاژ کاری : نوع سیگنال (آنالوگ یا دیجیتال) و ولتاژ کاری سیستم باید مشخص شود تا کابل مناسب با مشخصات الکتریکی مورد نیاز انتخاب گردد.

- جریان مجاز : جریان حداکثر عبوری از کابل باید محاسبه شود و کابل با سطح مقطع هادی مناسب انتخاب گردد تا از گرم شدن بیش از حد و آسیب دیدن کابل جلوگیری شود.

- شرایط محیطی : شرایط محیطی محل نصب کابل (دما رطوبت مواد شیمیایی اشعه UV نویز الکترومغناطیسی) باید در نظر گرفته شود و کابل با روکش و عایق مناسب انتخاب گردد.

- انعطاف پذیری : در صورت نیاز به حرکت و خمش کابل باید کابل کنترل انعطاف پذیر با هادی های افشان انتخاب شود.

- استانداردها و گواهینامه ها : کابل باید مطابق با استانداردهای بین المللی و ملی مربوطه باشد و دارای گواهینامه های کیفیت و ایمنی معتبر باشد.

- روش نصب و کابل کشی : روش نصب کابل (روی سینی کابل داخل لوله دفن مستقیم) و مسیر کابل کشی باید به درستی طراحی و اجرا شود تا از آسیب دیدن کابل جلوگیری شود.

- اتصالات و سرکابل ها : اتصالات و سرکابل های مورد استفاده باید با نوع کابل و شرایط محیطی سازگار باشند و به درستی نصب شوند تا از ایجاد اتصالات ضعیف و مشکلات احتمالی جلوگیری شود.

- آزمایش و تست : پس از نصب کابل باید آزمایش های لازم (مانند تست عایقی تست پیوستگی هادی ها و تست عملکرد) انجام شود تا از صحت عملکرد کابل و سیستم اطمینان حاصل گردد.

نتیجه گیری

کابل کنترل به عنوان یک جزء اساسی در سیستم های کنترل و اتوماسیون نقش تعیین کننده ای در عملکرد صحیح و ایمن این سیستم ها ایفا می کند.

انتخاب کابل کنترل مناسب با توجه به نوع کاربرد شرایط محیطی و استانداردهای مربوطه امری حیاتی است. با پیشرفت تکنولوژی کابل های کنترل نیز به سمت هوشمندسازی افزایش کارایی و قابلیت اطمینان بیشتر حرکت می کنند.

درک صحیح اصول عملکرد انواع و کاربردهای کابل کنترل به مهندسان و متخصصان صنایع مختلف کمک می کند تا سیستم های کنترل و اتوماسیون کارآمدتر و ایمن تری را طراحی و پیاده سازی نمایند.

پرسش و پاسخ متداول

۱. تفاوت اصلی بین کابل کنترل و کابل برق چیست؟

تفاوت اصلی در کاربرد و نوع سیگنال انتقالی است. **کابل برق** برای انتقال توان الکتریکی با ولتاژ و جریان بالا طراحی شده است در حالی که **کابل کنترل** برای انتقال سیگنال های کنترلی اندازه گیری و داده ها با ولتاژ و جریان پایین تر به کار می رود.

کابل های کنترل معمولاً تعداد رشته های بیشتری نسبت به کابل های برق با سطح مقطع مشابه دارند.

۲. چه زمانی باید از کابل کنترل شیلددار استفاده کرد؟

هنگامی که کابل در معرض **نویزهای الکترومغناطیسی** و **تداخلات خارجی** قرار دارد استفاده از کابل کنترل شیلددار ضروری است.

محیط های صنعتی پر نویز سیستم های اتوماسیون حساس تجهیزات پزشکی و آزمایشگاهی از جمله مواردی هستند که استفاده از کابل کنترل شیلددار توصیه می شود.

۳. عمر مفید کابل کنترل چقدر است؟

عمر مفید کابل کنترل به عوامل مختلفی مانند کیفیت ساخت شرایط محیطی نحوه نصب و نگهداری بستگی دارد. به طور کلی کابل های کنترل با کیفیت و نصب صحیح می توانند **۲۰ تا ۳۰ سال** یا بیشتر عمر مفید داشته باشند.

با این حال بازرسی دوره ای و انجام تست های لازم برای اطمینان از سلامت و عملکرد کابل ها ضروری است.